O Flow Simulation é uma ferramenta de simulação de fluido dinâmica computacional integrada ao SOLIDWORKS. A sua aplicação está presente nas mais diversas indústrias. Por exemplo, na indústria automotiva é possível utilizá-lo para prever o escoamento do ar e melhorar a aerodinâmica do veículo, já na indústria de máquinas e equipamentos, é possível utilizar o Flow Simulation para prever a velocidade do fluido, ou a temperatura do sistema térmico. O fato é que sua aplicação é essencial para qualquer indústria que deseja prever cenários complexos e, também, otimizar seus projetos. Dessa forma, mostraremos um caso real de como o Flow Simulation pode auxiliá-lo em seu projeto de sistema de resfriamento de uma placa eletrônica.

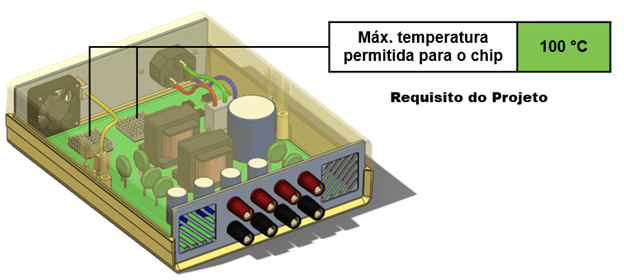

Para que não haja danos no componente ou que prejudique o funcionamento do produto, é necessário que os chips não excedam a temperatura de 100 °C. Dessa forma, pode-se estudar a geometria das aletas e a quantidade de coolers necessários para que o requisito de projeto seja atendido.

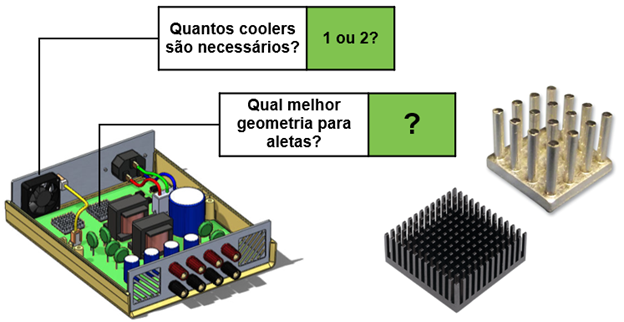

Um fluxo de trabalho que podemos atribuir é o seguinte:

- Estudar a quantidade de coolers mantendo a geometria da aleta original;

- Estudar diferentes geometrias de aletas para melhor resultado da etapa 1;

- Selecionar melhor cenário da etapa 2 e testar pior cenário da etapa 1;

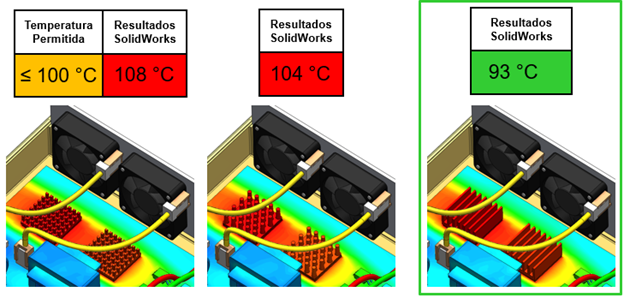

Etapa 1 - Examinando a Geometria original

A primeira etapa de nosso análise usando o Flow Simulation nos permite entender se a geometria da aleta inicialmente selecionada está adequada para garantir o requisito de projeto de temperatura máxima de 100 °C. Essa etapa mostra que mesmo se utilizarmos 2 coolers, a temperatura excede esse valor, ou seja, é necessário seguirmos para a etapa 2 e estudarmos diferentes aletas para o sistema.

Etapa 2 - Estudando diferentes geometrias

Durante a etapa 2, é possível observar que testar diferentes aletas ainda na fase de conceito do projeto é essencial, pois modificando o tipo de aleta que será usada reduz a temperatura para um valor abaixo de 100 °C.

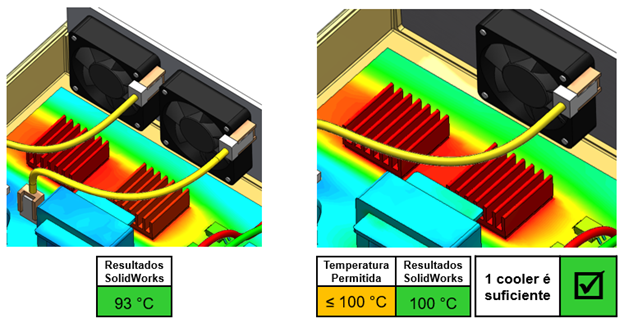

Etapa 3 - Estudos de cenários diferentes baseados nos dados anteriores

Por fim, cabe a pergunta: será que, com a seleção da aleta adequada, não poderíamos utilizar apenas 1 cooler? Essa pergunta nos permite otimizar o projeto, uma vez que 1 cooler a menos significa menor custo de fabricação e menor gasto de energia para o consumidor.

Portanto, a fase 3 permite testar um cenário arrojado, onde é possível notar que 1 cooler seria suficiente se a geometria da aleta garantisse a troca térmica adequada.

Gostou desse estudo de caso? Isso é uma das infinitas possibilidades que o Flow Simulation pode auxiliá-los em seus projetos. Entre em contato conosco para que você veja como o Flow Simulation pode ajudar você a otimizar seus projetos.